Controladores PID: ¿Deben permanecer en su proceso automatizado o deben desaparecer?

Published: 09/12/2022

Controladores PID: ¿Deben permanecer en su proceso automatizado o deben desaparecer?

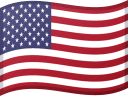

Un controlador Proporcional Integral Derivativo (PID) es un dispositivo utilizado para controlar la temperatura y la presión en aplicaciones industriales. Estos controladores utilizan un mecanismo de retroalimentación de bucle de control para comandar estas variables y mantener la estabilidad del sistema. Una vez que la temperatura alcanza el punto de consigna, se interrumpe el suministro de energía. La temperatura actual se conoce como valor de proceso, mientras que el valor de error se controla continuamente, calculando los valores proporcional, integral y derivativo para formar el nivel de salida deseado. Los controladores PID se presentan en muchas formas y tamaños diferentes, todos ellos con distintos niveles de control. Entonces, ¿cuál es la diferencia con un controlador lógico programable (PLC) y cuál se adapta mejor a sus operaciones?

Dado esto, ¿Debería el controlador PID quedarse o debería desaparecer y dejar el camino libre a los PLC?

Tipos de controladores PID

El regulador PID se presenta en tres formas diferentes, cada una con sus propias características y capacidades. La elección de uno u otro dependerá totalmente de su sector y de sus requisitos operativos. ¿Cuánto control necesita?

Control de función de encendido/apagado

Este dispositivo de control de la temperatura es bastante simplista, con un ajuste de apagado y encendido sin punto intermedio. Cuando la temperatura sube y alcanza el umbral, se activa la salida. En el mismo ámbito se encuentran los controladores de límite que tienen la capacidad de detener las operaciones una vez que se ha alcanzado el límite máximo de temperatura. Estos dispositivos deben restablecerse manualmente.

Control proporcional

El segundo en nuestra lista es el control proporcional, que tiene mayores funciones de control que la opción de encendido/apagado. A medida que la potencia se introduce en el calentador y la temperatura aumenta gradualmente, este controlador disminuirá la cantidad de potencia a medida que alcanza el límite, aumentando en gran medida la estabilidad.

Regulador PID estándar

El dispositivo estándar contiene en su interior una combinación de los controladores proporcional y derivativo. Ambos se combinan para proporcionar la mayor estabilidad y los resultados más precisos frente a sus dos competidores.

Controladores PID ¿Dónde y cómo empezó todo?

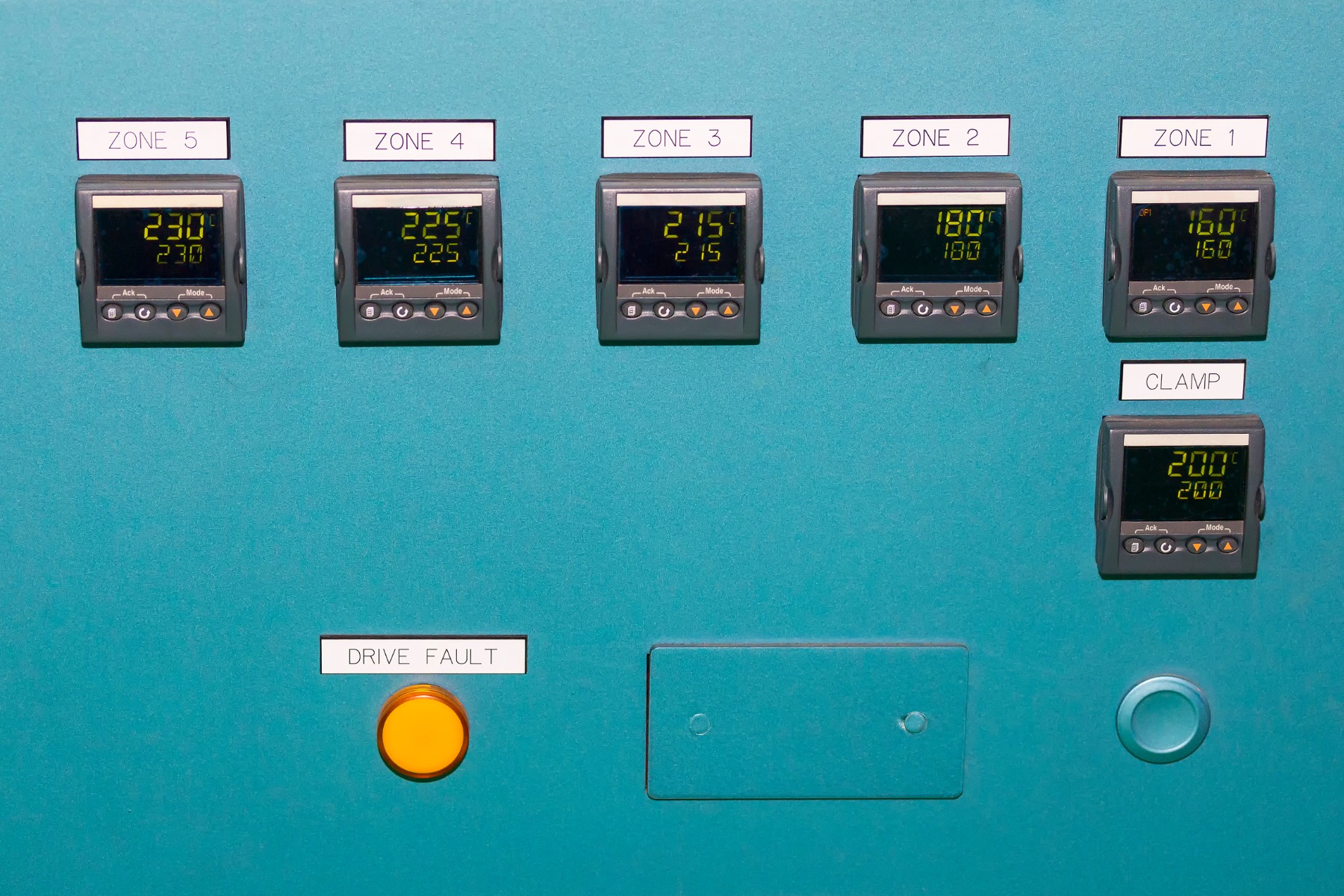

El primer controlador PID se remonta a 1911, cuando Elmer Sperry conceptualizó la idea, y poco más de dos décadas después, en 1933, Taylor Instrumental Company desarrolló y produjo un controlador neumático con capacidad de control proporcional. Los técnicos siguieron desarrollando esta creación, restableciendo el error de estado estacionario, que más tarde se denominó controlador proporcional integral.

En la década de 1940 se incorporaron funciones derivativas que impedían que el dispositivo superara la temperatura máxima y, más tarde, Zeigler y Nichols introdujeron reglas de sintonización, lo que significaba que se podían establecer parámetros específicos para los controladores PID. Las aplicaciones industriales adoptaron estos controladores y en los años 50, cuando la tercera revolución industrial estaba en pleno apogeo, los controladores PID pasaron a formar parte del mobiliario.

Factores a determinar

Diseño modular y visualización de datos

Por naturaleza, el controlador PID es fácil de implementar con su mecanismo de control. Al constar de una entrada y una salida, suelen utilizarse para sistemas más sencillos, aunque la tecnología actual ha abierto las puertas a múltiples canales de control. En cambio, un controlador lógico programable (PLC) tiene la capacidad de controlar todo un proceso automatizado utilizando múltiples entradas y salidas gracias a su diseño modular. En resumen, el PLC está diseñado para mejorar el control; sin embargo, elegir entre uno u otro depende de cuánto control necesite realmente sobre sus operaciones.

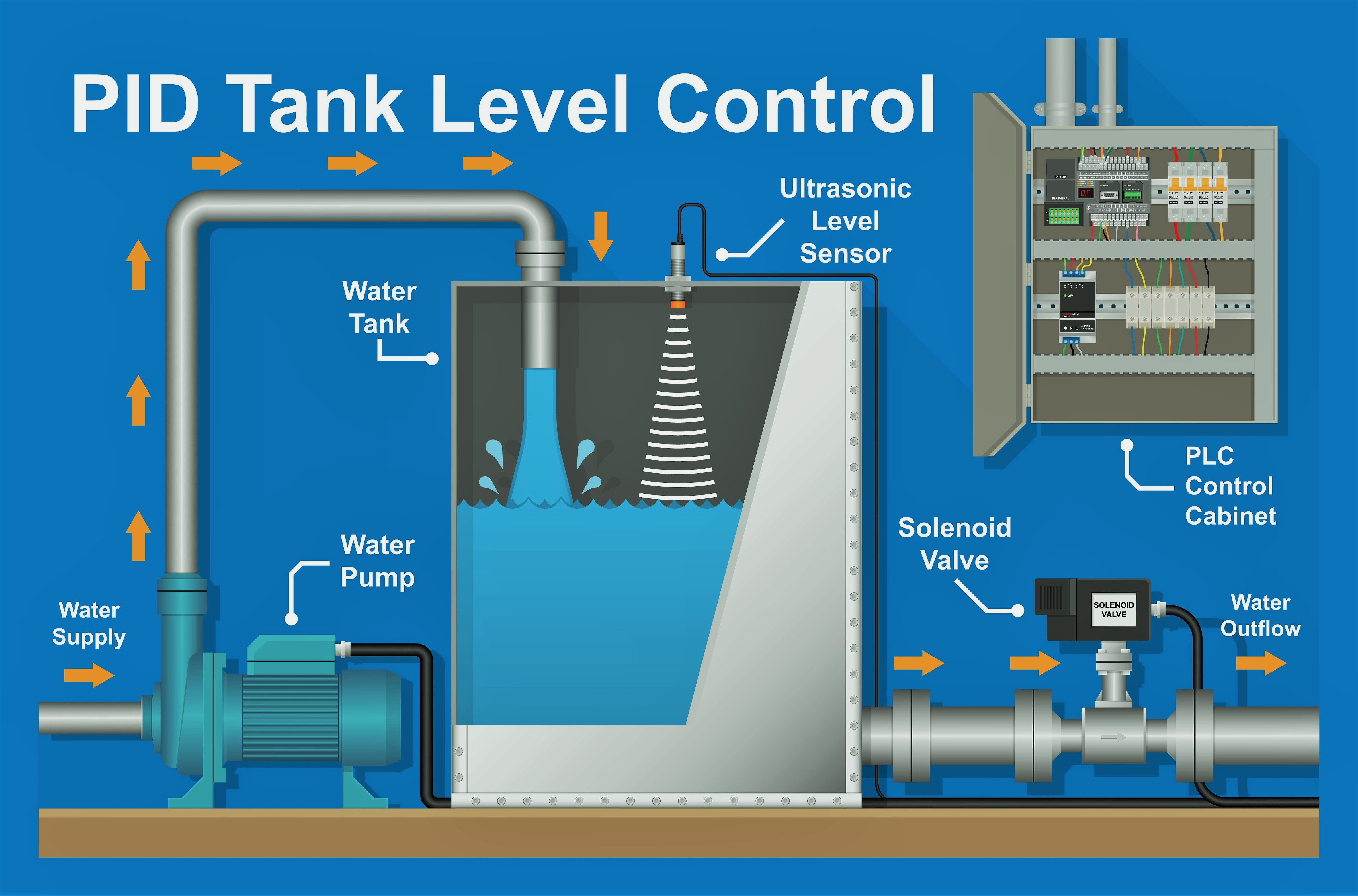

En el mismo campo que el diseño modular, el controlador PID dispone de una pantalla LED que muestra variables como la temperatura junto con el valor de consigna, rematada con luces para indicar el estado del sistema y alarmas de error. Este sistema es personalizable y está equipado con una pantalla simplista pero informativa que lo hace adecuado para una gran variedad de aplicaciones. Algunas muestran incluso un desglose del sistema por segmentos en formato gráfico. La modificación de los parámetros es aún más sencilla, ya que se puede dar prioridad en el menú a determinadas opciones personalizables. Si el proceso automatizado es más complejo, con un mayor número de bucles de control, la opción preferida suele ser un PLC combinado con una interfaz hombre-máquina (HMI). Al igual que un controlador PID, la HMI también puede mostrar una representación visual de las operaciones en una pantalla gráfica. La pantalla táctil, que se muestra mediante iconos, resulta muy cómoda para el operario. Los datos son uno de los activos más valiosos de un sistema de fabricación automatizado. Los PLC gozan de gran prestigio cuando se trata de recopilar datos, ya que son famosos por su capacidad de registro. La mayoría de las veces combinados con el software SCADA, los registros muestran la productividad y revelan el funcionamiento interno de un proceso. Los beneficios van más allá del presente e incluso señalan cualquier mantenimiento preventivo necesario para preservar el futuro del componente.

Tanto los PLC como los controladores PID son capaces de proporcionar estos datos, pero cuando se trata de tomar la decisión final, depende realmente del tamaño de su operación y de cómo desea ver los datos.

Control del sector

Los controladores PID llevan muchos años en el sector del control automatizado y son conocidos por su ajuste automático, control de temperatura, algoritmos mejorados y prevención de impulsos. Cuando se les compara con un PLC, siguen impresionando. Sin embargo, muchos fabricantes de PLC incorporan atributos de controladores PID en su composición, por lo que esta opción es cada vez más popular.

Mantenimiento continuo

Está muy bien tomar una decisión basándose en las especificaciones, pero cuando sea necesario realizar tareas de mantenimiento, ¿cuál será la facilidad de mantenimiento? El controlador PID es más fácil de mantener, ya que el técnico sólo tiene que sacarlo de la carcasa, donde se encuentran los terminales y los cables. Si es necesario sustituir el dispositivo, se coloca uno nuevo en la carcasa existente. En cambio, el autómata programable es más complejo y suele estar detrás de un panel que hay que retirar antes de seguir trabajando. Sin embargo, una vez superado este obstáculo, la sustitución de los módulos individuales es sencilla, por lo que la decisión depende una vez más de las operaciones. ¿A qué presión está sometido su dispositivo de control? ¿Qué mantenimiento cree que necesitará?

Gestión de configuración

La planificación y la preparación son fundamentales, por lo que seleccionar un dispositivo con un tiempo de configuración más corto puede parecer la mejor opción para poner las cosas en marcha mucho antes. Aunque éste es el caso de un controlador PID estándar, su rapidez es el resultado de tener menos opciones personalizables, menús y capacidades generales. Cuando se configura un PLC, el proceso es mucho más largo, ya que se programan para comunicarse con el software SCADA y la HMI. Ahora bien, esto puede parecer una obviedad, pero si se piensa en las implicaciones a largo plazo, el PLC supone un ahorro económico y una optimización del proceso.

Entorno Industrial y su aplicación.

A estas alturas, ya sabemos que un controlador PID se utiliza sobre todo para controlar la temperatura, pero también puede emplearse en aplicaciones que requieren el mismo tipo de control, pero con una finalidad distinta. Un controlador lógico programable es específico para controlar maquinaria, capaz de comunicarse con una amplia gama de dispositivos de campo para realizar la acción programada.

El mayor problema al que se enfrentan los controladores PID es su resistencia al ruido. Imagínese que el despertador de las 5 de la mañana le taladra los tímpanos en su día libre. Así es como reacciona el controlador Derivativo o PID en presencia de ruido eléctrico. Tanto los procesos de baja frecuencia como el ruido de señal de alta frecuencia afectan al ruido eléctrico y, por tanto, al control, lo que repercute en el desgaste y el rendimiento general. Estas variaciones en la tensión y la corriente suelen ser impredecibles y ciertamente no deseadas, pero hay formas de solucionar el problema. Desde instalar una resistencia para controlar el ruido térmico hasta añadir un filtro para limitar el ancho de banda, con estas precauciones el riesgo es limitado, lo que permite a este dispositivo brillar y proporcionar un proceso de fabricación más fiable para muchas industrias. En resumen, el controlador PID no suele ser adecuado para un entorno no lineal en el que el cambio de salida no es proporcional al cambio de entrada.

¿Puede su proceso de fabricación automatizado soportar el calor?

Si necesita un controlador de temperatura PID de repuesto, ha llegado al lugar adecuado. Disponemos de una amplia gama de marcas en stock, como Pixsys, West, Eurotherm y Red Lion. Tanto si busca un controlador de temperatura de punto de consigna doble como múltiple, tenemos una solución en stock.

Want to find out more?

If you'd like to learn more, click the button below and one of our helpful friendly team will be in touch. Alternately you can reach us by phone on +44 800 234 3747

Share this article