Top 10 consejos de mantenimiento preventivo para reducir el tiempo de inactividad

Published: 17/02/2023

Top 10 consejos de mantenimiento preventivo para reducir el tiempo de inactividad

Los filósofos del siglo XVI crearon la frase "más vale prevenir que lamentar" y esto facilmente se aplica en la industria diariamente. Disponer de un programa de mantenimiento preventivo planificado (MPP) y pasar de reactivo a proactivo es clave para minimizar el tiempo de inactividad causado a menudo por fallos impredecibles que requieren un antídoto.

A continuación, vamos a desvelar los tipos de mantenimiento preventivo y nuestros mejores consejos sobre cómo puede establecer un programa propio para minimizar el riesgo de paradas, lo que permitirá que tus operaciones sigan gozando de buena salud.

¿Qué es el mantenimiento preventivo?

En el mundo del mantenimiento, hay que elegir entre reactivo y proactivo. El mantenimiento preventivo entra en la categoría de proactivo, esencialmente previene los problemas antes de que se produzcan, como su nombre indica. Esperar al margen a que surja un fallo se conoce como mantenimiento reactivo y, hasta cierto punto, está destinado a cruzarse en el camino en algún momento del ciclo de vida de la maquinaria.

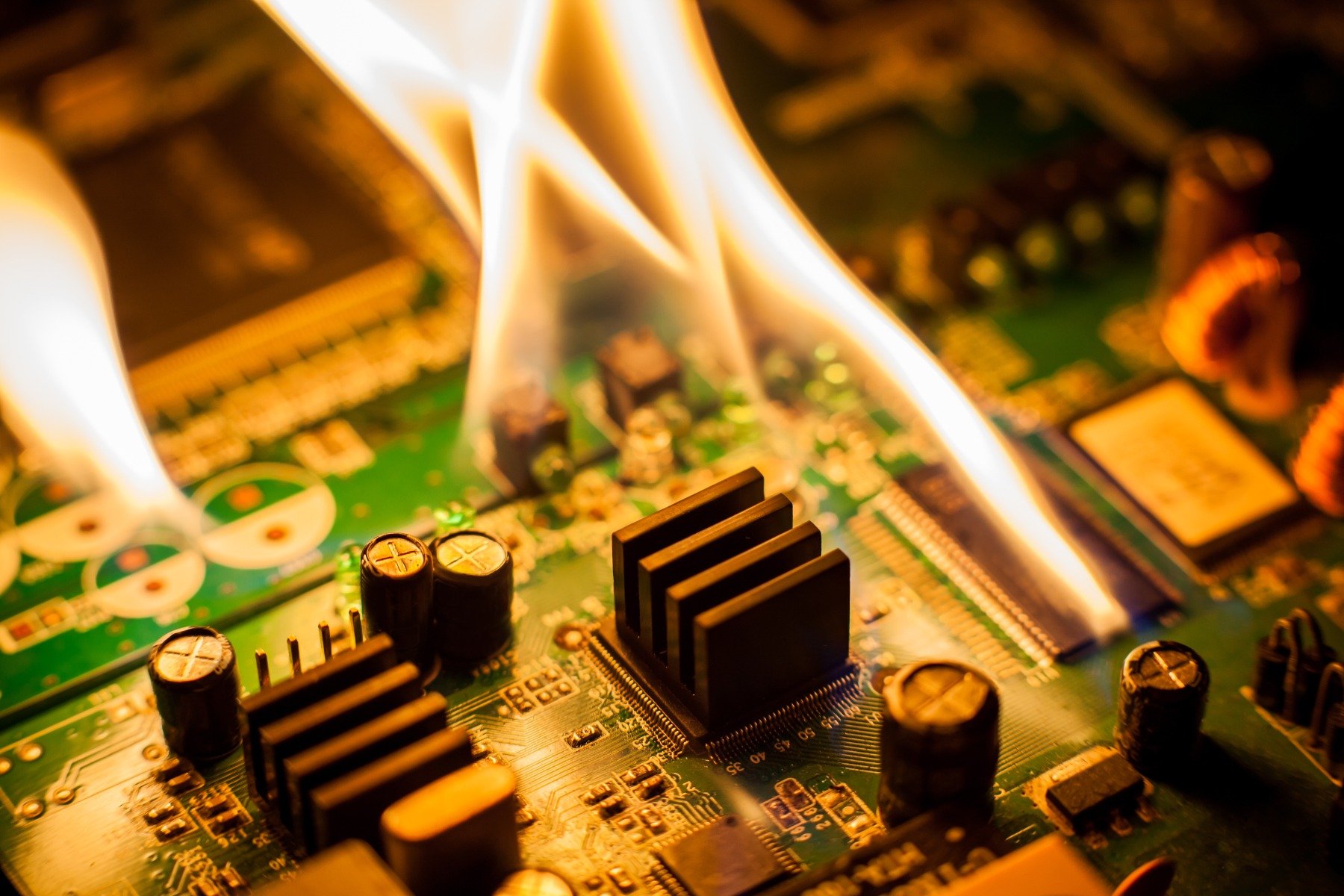

Incluso si adopta un enfoque proactivo del mantenimiento, un elemento de imprevisibilidad siempre acecha en las sombras. La idea de que un fallo imprevisto paralice tus operaciones puede parecer catastrófica, pero si dispones de planes de contingencia y una estrategia establecida para hacer frente a lo inesperado, el impacto puede minimizarse. Imagínate un escenario en el que tienes un controlador lógico programable (PLC) integrado en su sistema y éste sufre una interrupción inesperada, perdiendo su programa. La reprogramación del dispositivo puede llevar mucho tiempo, pero si tiene una copia de seguridad del programa, el riesgo y el tiempo de inactividad se reducen al mínimo. Esto es lo que se conoce como un enfoque proactivo de una situación reactiva, que se mantiene dentro de los límites de una estrategia de mantenimiento preventivo.

El mantenimiento preventivo puede adoptar la forma de inspecciones visuales y físicas, limpieza a fondo, revisiones programadas y sustitución de componentes desgastados, garantizando el máximo nivel de eficiencia posible. En el campo de la automatización, se suelen utilizar sensores para supervisar el funcionamiento del sistema, realizar un seguimiento de los datos en cada paso de la fabricación e identificar anomalías. Estos datos pueden utilizarse para detectar fallos en la maquinaria y planificar el tiempo de inactividad para rectificar el problema antes de que se convierta en uno mucho mayor y más costoso.

Tipos de mantenimiento preventivo

Existen varias estrategias de mantenimiento preventivo en la estratosfera industrial, cuya elección depende de la aplicación o la industria en la que se utilice la maquinaria.T

Esta opción depende en gran medida de la tensión a la que estén sometidas determinadas piezas. Por ejemplo, si trabajas 24 horas al día, 7 días a la semana, puede que necesites un mantenimiento más regular.

Un poco diferente del mantenimiento basado en el uso, con este enfoque el juicio se basa en el estado general. Si la interfaz hombre-máquina (HMI) empieza a oscurecerse, se programaría el mantenimiento en lugar de esperar a que la pantalla se oscurezca aún más.

Mantenimiento basado en el uso

En este caso, el responsable de mantenimiento crearía un calendario y, normalmente en los periodos de menor actividad, programaría el mantenimiento, también conocido como tiempo de inactividad planificado.

En este caso, nos basaríamos en gran medida en los datos históricos, analizando las averías anteriores para prever cuándo será necesario el mantenimiento en el futuro. Si un accionamiento ha sufrido averías en varias ocasiones a lo largo de los años, esto es un indicio de la fecha en que será necesario el mantenimiento. Una vez más, esta recopilación de datos en tiempo real suele depender de sensores o del aprendizaje automático.

Como ya se ha dicho, el mantenimiento predictivo estima el periodo de tiempo hasta el fallo, sin embargo, con el mantenimiento prescriptivo, se proporciona información sobre cómo retrasar o detener por completo el fallo de una pieza. Esta forma de mantenimiento de alta tecnología muestra entornos hipotéticos basados en datos y patrones históricos y, a continuación, indica el mejor curso de acción.

¿Cómo se crea un programa de mantenimiento preventivo?

1. Evaluar y definir el estado actual de sus operaciones

Sería imposible elaborar un plan integral de mantenimiento preventivo sin conocer tus activos y tu configuración actual como la palma de tu mano. Disponer de un registro completo de activos, datos y la documentación correspondiente te proporcionará una visión global de tus instalaciones. A partir de aquí, la información inicial recopilada te ayudará a tomar decisiones cruciales. Al trazar tus operaciones, debes tener en cuenta los fabricantes de equipos originales (OEM), la antigüedad y el tipo de maquinaria, el grado de automatización y, por supuesto, en qué punto de los datos históricos se observan fallas. Una vez completado el esquema, se pondrán de relieve tanto los puntos fuertes como los débiles, lo que te permitirá formular su plan de acción.

2. Establezca el Juggernaut de los calendarios de mantenimiento y lleve registros precisos

Cuando se recibe una pieza nueva, el fabricante suele indicar las recomendaciones de mantenimiento, pero no debe confiarse únicamente en ellas. Por ejemplo, si te recomienda revisar una pieza una vez al año, pero se utiliza mucho, el periodo entre mantenimientos debe acortarse. Además, el mantenimiento no debe realizarse únicamente en los equipos más utilizados, sino en todos los activos de la empresa. Cada pieza del equipo debe inspeccionarse visual y físicamente, y los componentes desgastados deben sustituirse, generalmente en función de las horas de funcionamiento. Si tus operaciones son constantes, estos periodos de inactividad planificados suelen realizarse en torno a las vacaciones estacionales, cuando la demanda permite una pausa en el suministro. Una vez anotados en la agenda los tiempos convenientes, es igualmente importante llevar un registro preciso.

Después de cada periodo de mantenimiento, el inspector debe tomar notas sobre lo que hizo exactamente, sus conclusiones y recomendaciones, si procede. Puede parecer un paso adicional o innecesario, pero si un componente muestra desgaste y se deja a tu suerte al no realizarse trabajos correctivos después de la inspección, puede garantizarse una visita de paradas imprevistas. En realidad, estas notas tienen un valor incalculable a la hora de analizar los datos históricos para predecir y prevenir futuros fallos. También se recomienda digitalizar esta documentación siempre que sea posible, lo que le proporcionará un nivel adicional de protección en caso de perder copias en papel.

3. Respaldo! Respaldo! Respaldo!

Todos sabemos que hay que hacer copias de seguridad de los archivos importantes de nuestras computadoras, así que ¿por qué no guardar una copia de los parámetros de accionamiento y programas de PLC importantes? La razón es sencilla: cuantos más tiempos de inactividad imprevistos sufra, más dinero y tiempo de producción perderá. Donde quiera que tenga un sistema de control, debe guardar copias de seguridad para protegerse contra los temidos tiempos de inactividad prolongados. Si tu PLC falla, no tiene copia de seguridad del programa y el OEM ya no está en funcionamiento, no se trata de comprar una copia de seguridad universal, sino que debes reescribirse según las especificaciones de sus operaciones, garantizando que las comunicaciones sean precisas. Sí, lo has adivinado, no se trata de un proceso rápido, que puede llevar semanas.

4. Considera la posibilidad de instalar sensores para identificar anomalías y fallos

Por lo que has leído hasta ahora, probablemente ya te habrás dado cuenta de que los datos son la clave del mantenimiento preventivo. En muchos procesos de fabricación se instalan sensores en toda la línea de producción para detectar anomalías de temperatura, vibraciones excesivas y elementos del entorno de trabajo que podrían causar o acelerar los fallos. El sensor comunica sus hallazgos a un dispositivo como una HMI, donde los datos se muestran visualmente y se pueden tomar las medidas indicadas. Con un bajo coste y una larga vida útil, altos niveles de compatibilidad y un diseño no intrusivo, la integración de sensores para ayudarte en tu mantenimiento preventivo es una obviedad.

5. No dejes que los fallos intermitentes provoquen fallos graves: preocupate por las cosas pequeñas.

- Comprueba que los fusibles tienen el valor nominal adecuado y están decolorados; no olvides verificar el apriete con el portafusibles.

- Evita el sobrecalentamiento asegurándote de que los ventiladores de refrigeración no estén sucios y giren libremente en los accionamientos, PLC y armarios.

- Comprueba el estado de las baterías de reserva de los PLC: sustitúyelas cada seis meses.

- Comprueba los motores: el sobrecalentamiento o los fallos pueden deberse a una lubricación excesiva o insuficiente de las piezas móviles del motor.

- Vigila los rodamientos, ya que es una de las causas más comunes de avería en los motores.

- ¿Están bien apretadas las conexiones? Inspecciona todas las conexiones, terminales y cables

- Asegúrate de que el motor está apagado y retire las cubiertas para inspeccionar los componentes en busca de daños físicos. Los componentes, como los condensadores, se secan con el tiempo y deben sustituirse inmediatamente para evitar costosos tiempos de inactividad.

6. Mantente al día de los cambios en la normativa y los requisitos

Sea cual sea el sector en el que operes, existe un cierto grado de burocracia que debe sortear de forma segura y legal. Cuando elabores tu lista de comprobación de mantenimiento preventivo, asegurate de tener en cuenta los requisitos de salud y seguridad y también cómo afectarán (si lo hacen) a tu programa. Por ejemplo, un fabricante de automóviles tiene la obligación de garantizar que el vehículo es apto para el uso público, por lo que su proceso de fabricación debe ser seguro y fiable. Un fallo en la comunicación entre procesos debido a un mantenimiento deficiente podría significar que un coche se considera listo para salir de la fábrica y más tarde se demuestra que es un peligro para el consumidor, lo que perjudica a la marca, a la confianza del cliente y, por supuesto, a la cuenta de resultados.

7. Ten a mano los manuales de servicio y digitalízalos siempre que sea posible

A los ojos de un operario de maquinaria, un manual tiene un valor incalculable y, en muchos casos, es esencial para su jornada laboral. A menudo, estos manuales contienen un plano de la maquinaria que incluye un desglose de las piezas que la componen y las directrices de mantenimiento. Como ya se ha mencionado, puede que estas directrices no siempre se sigan al pie de la letra, pero sirven como excelentes indicadores. Al igual que ocurre con las notas de inspección, siempre se recomienda digitalizar los manuales.

8. ¿Reparar o sustituir?

Si una pieza de automatización requiere mucho mantenimiento y falla constantemente, considera los pros y los contras de una reparación frente a una sustitución.

Considerar los costos puede ser el primer paso. Debes analizar el costo de una reparación, determinar cuánto capital se ha gastado hasta ahora en reparaciones de esa pieza y compararlo con el coste de la sustitución.

En general, para las reparaciones se eligen piezas nuevas, mientras que los componentes viejos suelen enfrentarse a su sustitución por un modelo recién llegado al mercado. También hay que considerar cómo afectará esta decisión a las operaciones a corto plazo. Por ejemplo, si eliges un PLC nuevo, necesitará un programa que se comunique eficazmente con el resto del proceso, lo que probablemente requerirá algún tiempo de inactividad planificado para instalar el repuesto. Por otro lado, si tu PLC actual falla y pierde el programa, te encontrarás en una situación similar, con menos control y tiempos de inactividad no planificados.

Si aún estas debatiéndote entre ambas opciones, tu proveedor de piezas y reparaciones de confianza podrá ayudarte a tomar esta decisión.

9. No existe un programa de mantenimiento estancado

De cada mantenimiento programado que lleves a cabo, debes hacer un análisis meticuloso e introducir mejoras basadas en las observaciones. A nadie le gustan los cambios, pero adaptarse a ellos puede cambiar las reglas del juego. Si una pieza determinada te hace sufrir repetidamente paradas imprevistas a pesar de tener un plan de mantenimiento, parece que el cambio puede ser tu mejor aliado. Sin embargo, estos cambios deben considerarse cuidadosamente, analizando los datos históricos para reforzar el nuevo plan. Además, a medida que tus operaciones crecen y tus necesidades cambian, las alteraciones de tu programa de mantenimiento están casi garantizadas, lo que hace que la fluidez sea aún más importante.

10. Manten piezas de repuesto a mano

Esperar la entrega de una pieza es una de las principales causas de paradas imprevistas. Si dispones de un programa de mantenimiento preventivo y lo has tenido durante algún tiempo, probablemente sabrás qué piezas requieren reparaciones con frecuencia y la vida útil de dichas piezas antes de que se estropeen. Estos datos pueden utilizarse para determinar un inventario de piezas de repuesto. Imagínate una situación en la que está experimentando un tiempo de inactividad y vsa a pedir una pieza de repuesto, pero se encuentra con largos plazos de entrega. Este estrés se calma fácilmente teniendo la pieza fácilmente disponible, aún más crucial si la pieza es obsoleta y por lo tanto difícil de conseguir. A menudo, el tiempo de inactividad cuesta más que la pieza de repuesto, por lo que es lógico tenerla integrada en el programa de mantenimiento.

Want to find out more?

If you'd like to learn more, click the button below and one of our helpful friendly team will be in touch. Alternately you can reach us by phone on +44 800 234 3747

Share this article